Lageverbesserung mit neuem Lager

Nach der Umstellung des Material- und Werkzeuglagers im SHK-Handwerksbetrieb Neidel & Christian liegt weniger Stress in der Luft

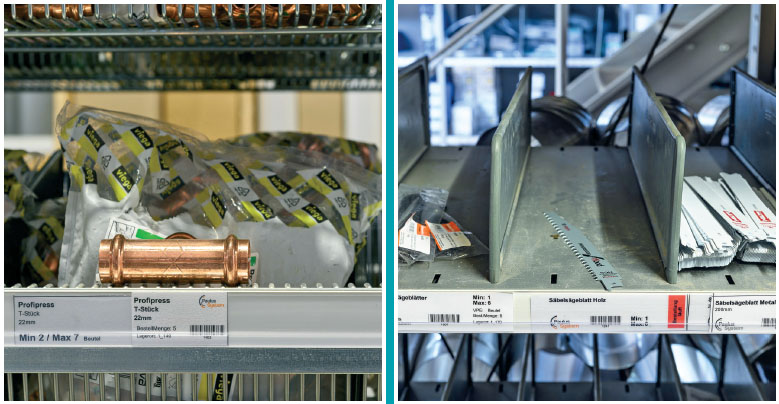

So sieht das Lager nach der Umstrukturierung aus. Das Material ist immer griffbereit und schnell aufzufinden. Bei Kleinteilen werden Drahtkörbe empfohlen, weil man rasch erkennen kann, was darin liegt.

Daniel Washausen ist Geschäftsführer des Sanitär- und Heizungsfachbetriebs Neidel und Christian GmbH in Göttingen (Niedersachsen). Als er mit der Inhaberin (und Mutter), Ingrid Washausen, darüber sprach, dass es Veränderungen beim Materiallager geben soll, war die Skepsis zunächst groß. Mit Doris Paulus von Paulus-Lager GmbH hat der Betrieb aber eine Spezialistin für Lagersysteme gefunden, die den Handwerksbetrieb bei der Umstrukturierung begleitet hat.

„Die Ursache für ein unorganisiertes Lager ist häufig ein Mangel an einfachen, standardisierten Abläufen“, sagt Doris Paulus. Trotz dieser einleuchtenden und nachzuvollziehenden Aussage war es für Ingrid Washausen ein großer Schritt, das alte Lager umzuwerfen, neu zu gestalten und bisherige Prozesse loszulassen. Sie stellte sich viele Fragen wie: Funktioniert das bei uns? Wie setzen wir das um? Machen die Mitarbeiter mit?

Alte Denkmuster aufbrechen

Ganz am Anfang war nur klar, dass nach der Umstellung vieles anders ablaufen würde als bisher und dass die Umstrukturierung viel Arbeit bedeuten würde. Beispielsweise wurde über acht Woche hinweg – neben der täglichen Arbeit – ausgeräumt, brachliegendes Material gesichtet, neu einsortiert und vor allem entsorgt. „Dabei kam unheimlich viel nutzloses Material auf den Müll – das war teilweise hart, aber am Ende sehr befreiend“, sagt Daniel Washausen.

Schon während der Vorbereitungen zur Lagerumstellung kam Doris Paulus mehrfach in den Betrieb und erklärte, wie das neue Lager und die Prozesse aussehen werden. Daniel Washausen war zu der Zeit noch nicht lange im Betrieb. Vorher hatte er seinen Meistertitel abgelegt und um ein MBA-Studium (Master of Business Administration) ergänzt. Durch die Zusammenarbeit mit Doris Paulus lernte er „wahnsinnig viel“ über Material, seinen Betrieb und die Branche. Die intensiven Gespräche mit der Lagerexpertin haben ihn und seine Mutter auch den Spiegel vorgehalten, was gelegentlich unangenehm war, räumt Washausen ein. „Wir sind Gewohnheitstiere und gehen gern dem eigenen Trott nach. Aber wenn man was verändern will, ist es wichtig, alte Denkmuster zu durchbrechen und offen zu sein für neue“, so der Geschäftsführer. Was ihm geholfen hat, war, dass er die Emotionen beiseitegelassen und rational gedacht hat.

Belegschaft mitnehmen und begeistern

Die eigentliche Planung des neuen Lagers fand zunächst im kleinen Kreis statt. Danach wurde das gesamte Team ins Boot geholt, sodass jeder genau wusste, was passieren wird. Doch weil seine Belegschaft „sehr selbstbewusst“ sei, stellte es erst einmal alles in Frage. „Aber Doris Paulus hat kompetent und geduldig die richtigen Antworten geliefert“, freut sich Daniel Washausen. „So konnten unsere Leute Stück für Stück verstehen, worum es geht, warum der andere Weg besser funktioniert und die neuen Lagerprozesse richtig sind.“

Der Lagerist hat nun einen ganz neuen Arbeitsplatz: Quasi alles ist übersichtlich und leichter geworden, weil jeder Schritt eindeutig festgelegt ist. Dadurch, so hat Washausen festgestellt, habe er viel mehr Zeit und könne effektiver arbeiten, „was für das gesamte Team von großer Bedeutung ist“.

Auf die Frage, ob Daniel Washausen die Umstellung noch einmal durchführen wollte, antwortet er mit einem klaren Ja und ergänzt: „Auch, wenn ich froh bin, dass wir es hinter uns haben.“ Denn er als Verantwortlicher durfte nicht die Motivation und den Antrieb fürs Team verlieren – „das war teilweise schon anstrengend, aber hat sich absolut gelohnt“. Der Vorher-/Nachher-Effekt habe am Ende bei allen Beteiligten für Begeisterung gesorgt. Bis heute funktioniert das Lager auf diese Weise.

Weil Daniel Washausen und sein Team gemeinsam erfolgreich durch diesen neuen Prozess gegangen sind, konnten auch andere Projekte angestoßen werden. Die Belegschaft sei grundsätzlich offener für weitere Veränderungen im Betrieb geworden, sagt er. So möchte er sich stärker als bisher mit der Digitalisierung beschäftigen. „Dafür können wir unsere neue Artikelliste vom Paulus Lager wunderbar als Grundlage für die Tablets der Monteure nutzen“, weiß er schon heute.

Besseres Betriebsklima

Sein Fazit fällt eindeutig aus: „Für uns war die Umstellung auf das Paulus-Lager der beste Weg zu einem reibungslos funktionierenden Betrieb.“ Aber es sei auch viel Zeit und Geld investiert worden: die Beratungskosten, die Zeit zur Vorbereitung des Strukturprojekts und die Strukturwoche selbst, in der der Betrieb nicht aktiv war. Aber schon nach drei Monaten habe sich die sechsstellige Investition amortisiert. Daniel Washausen führt aus: „Obwohl wir das Projekt im Oktober durchgeführt hatten und trotz der hohen Investition kamen wir am Jahresende auf das gleiche Betriebsergebnis.“ Im folgenden Halbjahr verzeichnete er ein Umsatzplus von 7 %. Der daraus erwachsene Gewinn erübrigt ein Darlehen für den Umbau des Bürogebäudes.

Der Geschäftsführer sieht auch Verbesserungen im Betriebsklima: Früher habe es oft Streit über unauffindbares Material oder herumstehende Werkzeuge oder Rückläufer von Baustellen gegeben. Der morgendliche Zeitstress, weil irgendwas fehlte war für ihn anstrengend. „Das hat sich alles mit dem neuen Lager erledigt, die Stimmung ist entspannt und es gibt keinen Stress mehr. Das allein, ist unbezahlbar“, zieht Daniel Washausen den Schluss, wenn er an die Umstellung auf das Paulus-Lager denkt.

Bilder: Paulus-Lager

Paulus Lager GmbH

Doris Paulus ist Spezialistin für Lagerprozesse im Schreiner- und Bauhandwerk. Alle Prinzipien des Paulus-Lagers hat sie zunächst im eigenen Betrieb getestet. Das Team besteht aus sechs Mitarbeitern. Deutschlandweit wurden bisher rund 350 Materiallager optimiert und über 6500 Mitarbeiter in Betrieben mit 5 bis 120 Mitarbeitern geschult.

Neidel & Christian GmbH

Die Wurzeln des SHK-Betriebs reichen bis in das Gründungsjahr 1859 zurück. Heute steht das Unternehmen für Sanitär-, Heizungs-, Lüftungs- und Bädertechnik im Kreis Göttingen. Rund 50 Mitarbeiter engagieren sich für moderne Gebäudetechnik.