Volle Power

Zu einer Heizungsanlage gehören eine Druckhaltung, Entgasung und Nachspeisung. Diese Systeme müssen aufeinander abgestimmt sein, sollen sie eine störungsfreie Wärmeversorgung effizient gewährleisten

In einer Heizungsanlage ist ein störungsfreier Volumen- und Massenstrom die Grundlage für die bedarfsgerechte und effiziente Verteilung des Heizungswassers. Zeitgleich ist Wasser ein inkompressibles Medium, das einer temperaturbedingten Volumenausdehnung unterliegt. Daher kommen Druckhaltesysteme zum Einsatz, die die Volumenausdehnung in gewünschten Parametern ermöglichen. Eine weitere wichtige Maßnahme ist die Entgasung des Heizungswassers

Für jeden Zweck die passende Druckhaltung

Damit die temperaturbedingte Volumenausdehnung erfolgen kann, sind Systeme zur Druckhaltung erforderlich. Hersteller bieten hierzu sowohl statische als auch dynamische Druckhaltetechnologien an, wobei sich im Bereich der dynamischen Druckhaltesysteme pumpenunterstützte und kompressorunterstützte Systeme unterscheiden lassen.

Das MAG (Membran-Druckausdehnungsgefäß) beispielsweise – eine statische Druckhaltung – ist ein mit einer Membrane ausgestatteter Druckbehälter. Die am meisten verbreitete Bauform hat eine Halbmembrane. Sie unterteilt das Gefäß in einen Gas- und einen Wasserraum, wobei gasseitig ein auf die jeweilige Anlage abgestimmter Druck vorherrscht. Die Halbmembrane ist fest in das Gefäß eingebunden und nicht tauschbar. Dimensioniert wird das MAG entsprechend des Ausdehnungsvolumens, das im Wesentlichen vom Gesamtvolumen und der Anlagentemperatur abhängt. In einer anderen Variante gelangt das Anlagenwasser in eine Vollmembrane genannte Blase und hat somit keinen Kontakt zur Behälterwand. Die Vollmembrane kann tauschbar sein.

Membran-Druckausdehnungsgefäße werden meist mit einem Standardvordruck ausgeliefert, z. B. 1 bar oder 1,5 bar. Dieser Standardvordruck stimmt jedoch kaum mit dem in einer Anlage benötigten Druck überein. Bei der Inbetriebnahme ist deshalb der Vordruck unbedingt auf die Anlagenverhältnisse anzupassen.

MAGs sollten einmal jährlich gewartet werden, um die Funktionsfähigkeit der Druckhaltung sicherzustellen. Dabei wird unter anderem der Vordruck kontrolliert. Verliert ein Membran-Druckausdehnungsgefäß an Vordruck, kann es sich bereits im kalten Anlagenzustand komplett mit Wasser füllen und seine Funktion im laufenden Heizbetrieb einbüßen.

Gleich dem MAG sind Kompressordruckhalteanlagen mit einem druckfesten Ausdehnungsgefäß bestückt. Auch hier ist die innenseitig mit Heizungswasser gefüllte Membrane von einem Gaspolster umschlossen. Das Ausdehnungsvolumen im Gasraum wird bei der Kompressordruckhalteanlage von einem Sensor erfasst. Eine Steuereinheit regelt entsprechend dem Lastzustand in der Heizungsanlage den Druck im Gefäß, wobei der Kompressor entweder Umgebungsluft ansaugt, um den Druck im Ausdehnungsgefäß zu erhöhen, oder ein Magnetventil Luft ablässt.

Bei der Pumpendruckhalteanlage bringt dagegen eine Pumpe das Wasser aus dem Ausdehnungsgefäß auf den erforderlichen Systemdruck. Diese Anlage ist mit einem drucklosen Ausdehnungsgefäß mit Membrane oder Blase ausgestattet, da hier kein Überdruck im Gefäß vorherrschen muss.

Der Sauerstoff eintrag ist sowohl bei einer Kompressordruckhaltung, bei einer Pumpendruckhaltung oder auch einem Membran-Druckausdehnungsgefäß stark abhängig vom Material der Membrane oder der Blase. Diese bestehen z. B. aus Isobuten-Isopren-Kautschuk (Butyl). Neben diesem sehr gut geeigneten Werkstoff kommen auch Styrol-Butadien-Kautschuk (SBR) und Ethylen-Propylen-Dien-Kautschuk (EPDM) zum Einsatz. Allerdings diff undiert Sauerstoff bei den beiden letztgenannten Werkstoff en wesentlich leichter in das Heizungswasser.

Pumpendruckhalteanlagen können je nach Hersteller bis zu 100 % des Volumens des Ausdehnungsgefäßes nutzen. Deshalb sind diese Anlagen bei steigender Anlagengröße und höherem Ausdehnungsvolumen bzw. Anlagendruck im Vergleich zu einem Membran-Druckausdehnungsgefäß meist kostengünstiger. Ein Beispiel: Wird für eine Anlage ein Ausdehnungsvolumen von 10 000 l berechnet, sind beim Einsatz eines MAG mindestens 20 000 l Gesamtvolumen erforderlich – bei höherem Anlagendruck kann das benötigte Gesamtvolumen des Gefäßes schnell auf über 80 000 l steigen. Eine Pumpendruckhalteanlage kommt dagegen unabhängig vom Anlagendruck mit einem 10 000-l-Gefäß aus.

Zuverlässig arbeitende Anlagen

Damit eine Anlage effizient und störungsfrei arbeiten kann, ist es darüber hinaus erforderlich, Gase aus dem Heizungswasser zu entfernen. Freie Luft, Luftblasen und gelöste Gase erhöhen das Korrosionsrisiko und sind oftmals die Ursache für eine schlechte Wärmeübertragung und Störungen.

Freie Luftblasen entstehen primär im Kessel. Dabei werden die im Heizungswasser befindlichen gelösten Gase bei hohen Temperaturen frei. Dort werden sie als Bläschen vom Systemwasser mitgerissen und gelangen in strömungsberuhigte Zonen und an Hochpunkte einer Anlage.

An den Hochpunkten ist eine manuelle Entlüftung möglich. Automatische Entlüfter vereinfachen den Vorgang deutlich, da hier ein Schwimmerschalter bei Bedarf ein Ventil öffnet, um die Luft abzulassen. Einfache Entlüfter aber bergen das hohe Risiko einer Leckage – im Gegensatz zu automatischen Großentlüftern.

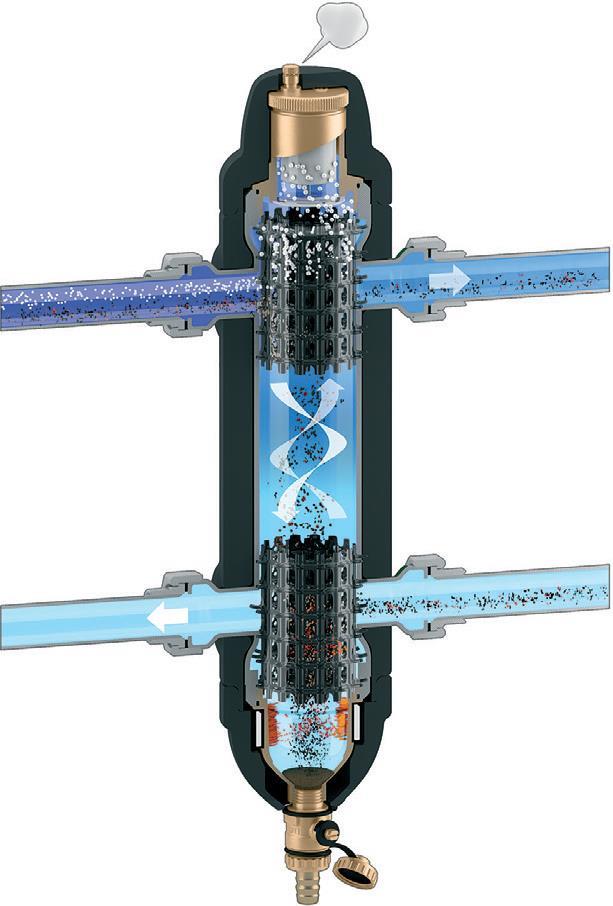

Auch ist es möglich, Luftblasen mittels Luftabscheider zu entfernen. Im Gegensatz zu einem reinen Entlüftungsventil kann der Luftabscheider die Luftblasen direkt aus dem fließenden Heizungswasser abtrennen. Um die im Kessel entstehenden Luftblasen bereits zu einem sehr frühen Zeitpunkt abscheiden zu können, bietet es sich an, den Luftabscheider im Vorlauf des Kessels zu installieren. Der Abscheidegrad kann je nach Vorlauftemperatur über 90 % betragen.

Entlüfter und Luftabscheider sondern allerdings nur die Gase ab, die in Form von freier Luft und als Luftblasen im System vorhanden sind. Gelöste Gase werden dagegen nicht erreicht. Dabei können auch gelöste Gase unter bestimmten Betriebsbedingungen zu einer Luftblasenbildung führen. Dies kommt insbesondere bei höheren Gebäuden und hohen Vorlauftemperaturen ›90 °C zum Tragen. Durch den niedrigen Anlagendruck an den höchsten Stellen im Gebäude bilden sich die Luftblasen. Mittels einer Entgasung lassen sich die im Wasser enthaltenen gelösten Gase, Luft blasen und freie Luft zuverlässig entfernen.

Entgasertechniken

Oft wird versucht, vorhandene Luft bei der Erstinbetriebnahme durch Spülen mit hoher Wassergeschwindigkeit aus dem System zu entfernen. Trotzdem können hier Restluft mengen aufgrund von Luft taschen bleiben.

Gleichwohl ist auch hier eine nahezu vollständige Entgasung von Anlagenwasser möglich. Die Basis hierfür ist das physikalische Verhalten von Gasen in Flüssigkeiten. So kann laut dem Henry-Gesetz, benannt nach dem englischen Chemiker William Henry, eine Flüssigkeit mehr Gase in gelöster Form aufnehmen, wenn der Druck steigt. Sinkt der Druck, so werden gelöste Gase in Form von Blasen freigesetzt.

Vakuumentgasung

Ein Eff ekt, den sich die Vakuumentgasung zunutze macht. Hierzu wird ein Teil des Heizungswassers in einen Entgasungsbehälter geleitet, während eine Pumpe kontinuierlich Wasser aus diesem Behälter zurück in die Anlage fördert. Der Zulauf wird nun regelmäßig geschlossen. Das dadurch im Entgasungsbehälter entstehende Vakuum lässt die im Wasser enthaltenen Gase nahezu vollständig freisetzen. Diese Gase sammeln sich im oberen Teil des Behälters, während das nunmehr entgaste Wasser in die Anlage zurückgepumpt wird. Durch das Öff nen des Zulaufs strömt wieder frisches Heizungswasser in den Entgasungsbehälter, wodurch die freigesetzten Gase über ein Ventil nach außen geschoben werden.

Vakuum-Sprührohrentgasung

Eine weitere Variante ist die Vakuum-Sprührohrentgasung. Bei diesem Verfahren wird in einem Sprührohr ein Vakuum erzeugt. Durch das Einsprühen und die große Kontaktfläche innerhalb der erzeugten Sphäre lösen sich die enthaltenen Gase nahezu vollständig aus dem Fluid. Während das entgaste Wasser anschließend zurück in die Anlage gepumpt wird, wird das frei gewordene Gas über ein Ventil entfernt. Reflex Winkelmann bietet hierzu die Produktreihe „Servitec“ an.

Venturi-Prinzip

Eine besondere und geräuscharme Form der Vakuumerzeugung ist das Venturi-Prinzip. So arbeitet beispielsweise die Vakuum-Entgasungstechnologie „Spiro-Vent Superior S250“ von Spirotech mit dem selbst entwickelten „Venturi-Loop“. Dabei erzeugt ein Venturi-Rohr in Kombination mit einer drehzahlgeregelten Kreiselpumpe das Vakuum im Entgasungsbehälter, wobei der Unterdruck während der Entgasung permanent überprüft wird. Dadurch lässt sich die Pumpenleistung bei Bedarf anpassen und ein sehr leiser und nahezu vibrationsfreier Betrieb gewährleisten. Das Wasser aus dem Heizungssystem wird über eine Düse in den Behälter eingesprüht. Dabei werden gelöste Gase wirkungsvoll freigesetzt. Diese Gase sammeln sich im oberen Teil des Behälters. Von dort werden die Gase über das automatische Entlüftungsventil entfernt, sobald die Pumpe anhält und sich der Behälter mit Wasser füllt.

Pumpendruckhaltung

Heizungswasser lässt sich auch mit einer Pumpendruckhalteanlage in einem begrenzten Umfang entgasen. Allerdings nicht durch Erzeugung eines Vakuums, sondern durch Druckentspannung. Dazu wird Heizungswasser regelmäßig mit einem Systemdruck von beispielsweise 3 bar in den drucklosen Ausdehnungsbehälter geleitet, wo es auf Atmosphärendruck entspannt und entgast – allerdings in einem im Vergleich zur Vakuumentgasung geringerem Umfang.

Entgasung und Druckhaltung gehören zusammen

Durch die Entgasung wird das Heizungswasser untersättigt. Deshalb nimmt das entgaste Heizungswasser nach Wiedereinspeisung in den Heizkreislauf dort befindliche Gase auf. Dieser kontinuierliche Kreislauf ermöglicht die Entgasung des gesamten Systemwassers auch bei komplexen und weitverzweigten Heizungssystemen.

Reine Entgasungsstationen haben nicht die Funktion einer Druckhaltung, weshalb sie mit einem Druckhaltesystem kombiniert werden müssen. Um auch das Nachspeisewasser mit möglichst hoher Qualität einzuspeisen, bietet es sich an, die Wasseraufbereitung, die Nachspeisung und die Entgasung miteinander zu kombinieren. So könnte beispielsweise ein Vakuumentgaser automatisch enthärtetes oder vollentsalztes Wasser nachspeisen, sobald der Mindestbetriebsdruck unterschritten ist.

Moderne Leittechnik

Viele Anlagen lassen sich inzwischen auch in eine Gebäudeleittechnik einbinden. Eine Option, die vor allem im industriellen Bereich nachgefragt wird. Für die Einbindung von Großanlagen in die Gebäudeleittechnik stellen die Hersteller unterschiedliche Ausbaustufen zur Verfügung. Angefangen bei der einfachen analogen Schnittstelle mit Sammelfehler bis hin zu Webanwendungen oder BUS-Systemen, die den Zugriff von einer Leitwarte ermöglichen, um Betriebs- und Störungsmeldungen zu quittieren, Geräte zu parametrieren und Betriebsparameter auszulesen.

Es ist möglich, Systeme in Netzwerke einzubinden und über einen PC oder mobile Endgeräte zu steuern. Eine Fernüberwachung bietet sich besonders für Großanlagen an. Diese bestehen meist aus zentralen Heizzentralen, die nicht permanent personell überwacht sind. Hier werden über webbasierte Benutzeroberflächen oder über ein Serviceinterface das Anlagenschema und weitere Parameter angezeigt. Steuereinheiten ermöglichen zudem den maßgeschneiderten Datenaustausch.

Autorin: Carola Tesche, freie Journalistin