Wenn der Entlüftungsschlüssel nicht mehr reicht

Fachgerechte Entgasung von Heizungsanlagen – eine Frage der qualifizierten Installation

Jeder SHK-Fachmann kennt Luftprobleme in der Heizungsanlage. Die Ursachen dafür sind vielfältig, die Folgen beträchtlich – von Klagen über „nicht warm werdende Heizkörper“ und mangelhafte Pumpenleistung bis hin zu defekten Wärmeerzeugern. Aber wer die Gründe für Luft in Heizungsanlagen kennt, kann das Problem genauso effektiv wie nachhaltig lösen: Beispielsweise durch eine fachgerechte Rohrleitungsführung mit der Installation von korrekt platzierten Luftsammelgefäßen, Schnellentlüftern und anderen Komponenten.

Die Probleme mit Luft in Heizungsanlagen und ihre Folgen sind jedem SHK-Fachmann geläufig. Zur besseren Verdeutlichung und Differenzierung sollte man jedoch als erstes einmal von Gasproblemen in der Heizungsanlage sprechen, nicht von „Luft“. Denn Luft besteht zwar hauptsächlich aus den Gasen Stickstoff und Sauerstoff, ist aber eben auch ein Gemisch von beiden, zusätzlich mit makromolekularen Teilchen. Was sich im Wasser blubbernd löst, sind aber nur die Gase. Wenn im Folgenden also – dem leichteren Verständnis geschuldet – von Luft im System gesprochen wird, sind damit eben Gase gemeint.

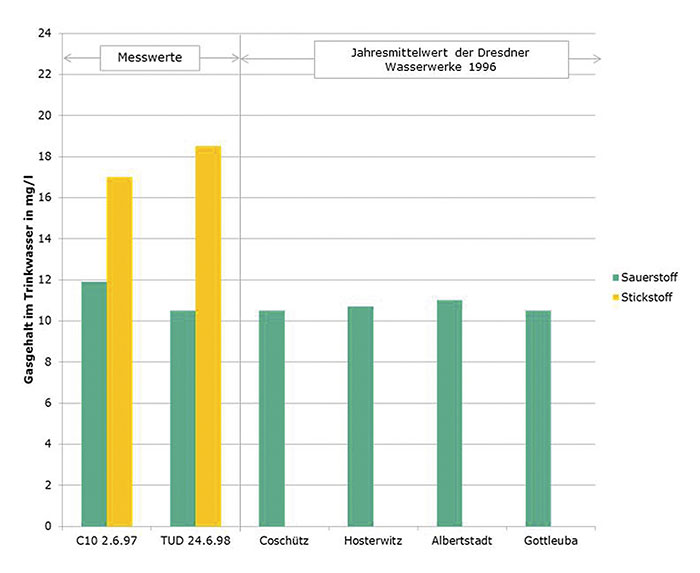

Das ist wichtig, weil schon seit Mitte der 90er-Jahre die Technische Universität Dresden intensiv das Thema „Gase in Wasserheizungsanlagen“ untersucht. Dabei wurde festgestellt, dass mehr als 50 % der etwa 300 überprüften Heizungssysteme Gasprobleme haben. Zugleich sind schätzungsweise nur 5 % aller Heizungsanlagen mit funktionierenden Luftabscheidesystemen ausgestattet. Dass es da zu Störungen kommt, ist eigentlich zu erwarten.

Zur besseren Verdeutlichung, in welchen Aggregatzuständen Luft im Heizungswasser auftreten kann, sei als Vergleich eine herkömmliche Sprudelflasche (Bild 1) herangezogen. In der gibt es oben freie Luft, in der Mitte Mikroblasen und im unteren Drittel gelöste Luft. Die Luft – besser: das Gas – tritt also in unterschiedlich intensiven Ausprägungen auf.

Der Grund dafür liegt in der begrenzten Löslichkeit von Gas im Wasser. Eine Ursache ist der physikalische Effekt: Sowohl bei erhöhter Wassertemperatur als auch bei niedrigerem Wasserdruck wird die Gaslöslichkeit im Wasser reduziert. Umgekehrt ist Heizungswasser also gewissermaßen naturgemäß früher gasgesättigt, denn dieses Wasser steht bei 35 und mehr °C im Verteil- und Übergabesystem permanent unter hohem Druck. Es bilden sich also zwangsläufig schneller Gasblasen im Wasser (vgl. Gesetz von Henry, einem englischen Chemiker aus dem 18. Jahrhundert).

Unterschieden werden dann drei verschiedene Gas-Zustände: Zum einen die „freien“ Gase, die als „Luftpolster“ an Hochpunkten der Heizungsanlage auftreten können. Auch dieses Phänomen lässt sich mit dem Gesetz von Henry erklären: An Hochpunkten von Installationen ist der Wasserdruck aufgrund der geodätischen Höhe am geringsten. Die Gasblasen steigen also auf und sammeln sich dort.

Der zweite Schwerpunkt sind Mikroblasen im Heizungswasser. Sie treten auf, wenn die Gassättigung und damit die Löslichkeitsgrenze des Heizungswassers überschritten wird.

Als drittes gibt es die gelösten Gase, die sich gewissermaßen naturgemäß im Heizungswasser befinden; beispielsweise aus dem Trinkwasser kommen, mit dem die Heizungsanlage oft befüllt wird.

Hauptursachen für Gasprobleme

Diese Lufteinschlüsse sind aufgrund der damit verbundenen Probleme – wie knallende Fließgeräusche oder die bereits angesprochene schlechte Wärmeübergabe – schnell diagnostiziert. Die genauen Ursachen dafür lassen sich jedoch häufig nur schwer finden. Denn technisch vergleichsweise komplexe Zusammenhänge spielen eine entscheidende Rolle bei dem Prozess, Luft in die in sich geschlossene Heizungsanlage und Wärmeverteilung zu bringen:

Befüllen, Nachfüllen der Heizungsanlage mit Trinkwasser

Das geschieht sowohl bei der Neuinstallation als auch bei Wartungsarbeiten an älteren Heizungsanlagen. Hierbei treten zwei Effekte auf: Zum einen kann beim Füllvorgang und einer mangelhaften Entlüftung der Anlage „Restluft“ in die Heizungsanlage „eingeschlossen“ werden. Zum anderen ist das für das (Nach)Füllen der Anlage verwendete Trinkwasser in aller Regel sauerstoffgesättigt und wird dem Heizungswasser beigemischt. Denn Trinkwasser hat bei Normaldruck einen Sauerstoffanteil zwischen 9, 1 und 14,6 mg/l (bei 20 °C bzw. 0 °C, Normaldruck, 100 % Sättigung).

Durch Diffusion eingeschleuster Sauerstoff

Darunter versteht man den Transport von Sauerstoffmolekülen durch „trennende Strukturen“, z. B. durch die feste Metall- oder Kunststoffschicht eines Mehrschichtverbundrohres in der Heizungsinstallation. Dieser Transport läuft auf molekularer Ebene ab und tritt auf, wenn die diffundierenden Moleküle durch entsprechende große Strukturlücken der Schicht „wandern“ können; angetrieben durch das Konzentrationsgefälle (hoch zu niedrig) des Sauerstoffs auf beiden Seiten der trennenden Schicht.

Basis für die hier zu beobachtende Diffusion ist der Konzentrationsunterschied des Sauerstoffs in der Umgebungsluft (ca. 21 % Sauerstoffanteil) und dem Sauerstoffgehalt des Heizungswassers. Dieser darf nach VDI 2035 Blatt 1 den Maximalwert von 0,1 mg/l nicht überschreiten. Durch diesen Konzentrationsunterschied aber kommt es gerade bei nicht metallischen Werkstoffen zu einer erhöhten Sauerstoffdiffusion, insbesondere bei Kunststoffrohrleitungssystemen oder Dichtungselementen in Armaturen, Pumpen etc.

Eingesaugte Umgebungsluft durch mangelhafte Druckhaltung in der Heizungsanlage

Ursachen hierfür sind in der Regel Membranausdehnungsgefäße mit „falschen“ Gasvordrücken und Wasserfülldrücken aufgrund schlechter Anpassung an die Anlagenbedingungen. Auch spielen hier der notwendige Anlagendruck und eine ausreichende Wassernachspeisung eine entscheidende Rolle für die korrekte Druckhaltung.

Folgen für die Heizung-/Wärmeverteilung

Zu den häufigsten Funktionsstörungen durch Luft in der Heizungsanlage zählen massiv gestörte Umwälzprozesse durch Luftpolster/-bereiche innerhalb des Rohrleitungssystems. Sie sind die Hauptursache für eine signifikant verringerte Heizleistung, speziell in höheren Stockwerken. Hinzu kommen übermäßige, nicht akzeptable Geräuschentwicklungen primär in Heizkörpern, aber auch in Wärmeübertragern, Leitungen und/oder Pumpen. Diese Probleme gehen sehr oft einher mit einer schwierigen und langwierigen Einregulierung der Heizungsanlage bis hin zu dauerhaft suboptimalen Heizungsleistungen.

Abnehmende Pumpenleistungen und vorzeitige Abnutzungserscheinungen an wichtigen Anlagenkomponenten sind eine weitere Folge. Dies kann zu umfangreichen Betriebsstörungen führen, bis hin zum Totalausfall der Heizungsanlage. Gleiches gilt für zwei weitere gravierende Auswirkungen durch Luftprobleme, nämlich Korrosions- und Kavitationsprozesse. Auch diese können die Funktionssicherheit der Heizungsanlage massiv beeinträchtigen.

Korrosionen in Heizungsanlagen werden im Wesentlichen durch den Sauerstoff im Heizungswasser determiniert. Hierbei reagiert der Sauerstoff sehr intensiv mit metallischen Werkstoffen, insbesondere mit Eisenwerkstoffen. Untersuchungen durch die TU Dresden ergaben in solchen Anlagen einen durchschnittlichen Sauerstoffwert unter 0,1 mg/l. Er entspricht damit nur ca. 1 % des Sauerstoffanteils im Trinkwasser. Daraus lasse sich schlussfolgern, dass der Sauerstoff, der über die geschilderten Wege ins Heizungswasser gelangt, im hohen Maße durch Korrosionsprozesse in der Heizungsanlage „verbraucht“ wird. Zu den Folgen von Korrosionsschäden zählen Funktionsstörungen und Versagen von Bauteilen, innere und äußere Leckagen sowie Fließgeräusche.

Kavitation entsteht generell durch schnell bewegte Objekte im Wasser. Je höher die Geschwindigkeit ist, umso stärker fällt lokal der statische Druck der Flüssigkeit bis unterhalb des Verdampfungsdrucks. Dabei entstehen Flüssigkeitsdampfblasen, die aufgrund des äußeren Wasserdrucks implodieren und einen mikroskopischen Dampfschlag erzeugen. Die Folgen der Kavitation reichen von einer erhöhten Geräuschentwicklung bis hin zu umfangreichen Bauteilbeschädigungen.

Technische Lösungsansätze

Die weitestgehende Abführung von Luft aus Heizungsanlagen bzw. Wärmeverteilsystemen setzt zum einen generell eine Installation nach den allgemein anerkannten Regeln der Technik voraus. Das betrifft die Diffusionsdichtheit des eingesetzten Rohrleitungsmaterials genauso wie beispielsweise die Einrichtung von Beruhigungsstrecken, wenn – wie nachstehend geschildert – beispielsweise mit Luftabscheidern gearbeitet wird. Auf die Beschreibung der ebenfalls möglichen Vakuumentgasung wird an dieser Stelle im Übrigen aufgrund der eher zweitrangigen Bedeutung für den Privatbereich, mit dem der überwiegende Teil der Installateure täglich konfrontiert ist, verzichtet.

Zur Abführung freier Gase in der Heizungsanlage werden häufig Luftabscheider oder Luftsammelgefäße, in Kombination mit Schnellentlüftern, verwendet: In den Luftabscheidern oder Luftsammelgefäßen wird die Fließgeschwindigkeit des Heizungswassers soweit reduziert (< 0,1 m/sec), dass sich die Gasblasen absetzen und mit einem Schnellentlüfter abgeführt werden können. Bei einem Mikroblasen-Luftabscheider werden schon unterhalb der Sättigungsgrenze die im Wasser gelösten Luftanteile (siehe Vergleich Sprudelflasche) abgeschieden.

Praxistipp: Schnellentlüfter sollten immer mit einer Lufteintrittssperre ausgerüstet sein, damit bei einem Unterdruck in der Heizungsanlage keine Luft über den Schnellentlüfter angesaugt werden kann.

Schnellentlüfter, die direkt an der Wärmeverteilleitung angebunden werden, funktionieren meistens nicht korrekt, weil sich erst ab einer Verringerung der Fließgeschwindigkeit des Heizungswassers auf maximal 0,1 m/s die Luftblasen vom Wasser abscheiden lassen.

In Zentrifugalentlüftern wird durch tangential angeordnete Wasseranschlüsse das Wasser in eine Kreiselbewegung geführt und aufgrund der Zentrifugalkraft das Gas vom Wasser getrennt. Die Wasserteilchen werden dabei an die Gehäusewand gedrückt, während sich die leichteren Luftteilchen in der Mitte ansammeln und nach oben über einen Schnellentlüfter abgeführt werden. Die besten Abscheideergebnisse werden dabei bei höheren Wassergeschwindigkeiten erzielt (bis maximal 5 m/s).

Neben diesen bekannten installationsseitigen Lösungsansätzen bietet beispielsweise der Hersteller Wilo spezielle Nassläufer-Umwälzpumpen an, die die Entlüftung des Heizungswassers aktiv unterstützen. Damit antwortet das Unternehmen insbesondere im OEM-Geschäft auf die Anforderungen moderner Brennwertsysteme. Aufgrund immer kompakterer Bauweise reagieren z. B. die integrierten Wärmeübertrager in solchen Geräten sehr sensibel auf Luft im Heizungswasser. Die serienmäßig eingebauten Entlüftungspumpen sind so ausgelegt, dass schon während des Pumpenlaufs die Luftanteile aufgrund der Zentrifugalwirkung aus dem Wasser getrennt werden. Eine spezielle Luftabscheidevorrichtung lenkt dafür das spezifisch schwerere Wasser in das Pumpengehäuse, während die Gasanteile in einen Sammelraum gelangen. Dort können sie über einen handelsüblichen Schnellentlüfter abgeführt werden.

Als zeitgemäße Ergänzung und technische Erweiterung führt Wilo darüber hinaus eine neue Generation an OEM-Entlüftungspumpen im Programm, die selbsttätigt entlüften. Dies kann bei extrem kompakten Heizgeräten vorteilhaft sein, bei denen die Entlüftungsöffnung herkömmlicher Pumpen nicht mehr direkt zu erreichen ist.

Eine weitere Besonderheit bei Wilo Pumpen des Typs „Stratos Pico“ ist die automatische Entlüftungsfunktion des Pumpengehäuses. Sie verhindert Leistungseinbußen und Geräusche durch Luftansammlungen, die bei der Pumpenmontage unvermeidlich sind.

Fazit

Gas- oder Luftprobleme können die Funktionssicherheit einer Heizungsanlage massiv beeinflussen, bis hin zum Totalausfall. Neben der fachgerechten Installation mit Beruhigungsstrecken und Entlüftung bietet die Industrie hier jedoch bewährte technische Lösungen an, die die Luft in der Heizungsanlage weitestgehend eliminiert. Besonders interessant, weil sehr stark lösungsorientiert, sind dabei Entlüftungspumpen und Umwälzpumpen mit automatischer Entlüftungsfunktion, sodass der bekannte Heizungsentlüftungsschlüssel seltener benötigt wird.

Bilder, sofern nicht anders angegeben: Wilo SE